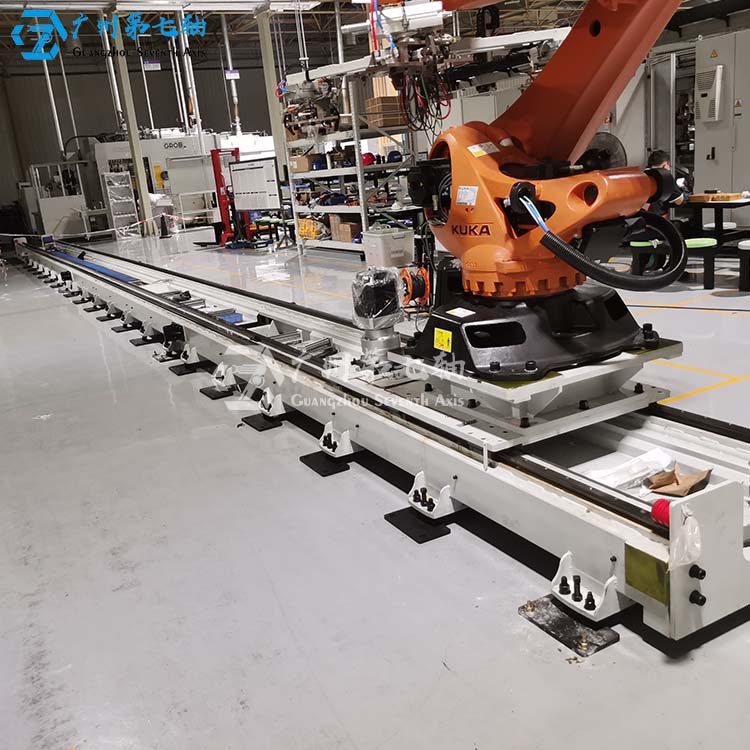

在智能化浪潮席卷的工业领域,机器人第七轴如同生产线的"隐形脊梁",默默支撑着重型设备完成毫米级精密作业。但令人震惊的是,行业黑数据揭露:70%的重型设备停机事故竟源于机器人第七轴的设计暗伤!当采购清单上堆满"最大负载8吨""重复定位精度±0.03mm"等光鲜参数时,为何实际工况中机器人第七轴仍频繁出现轨道断裂、齿轮箱漏油等致命故障?这场参数与现实的撕裂,正将无数企业的生产节奏拖入深渊......

一、静态参数的"温柔陷阱"

传统采购流程中,供应商常以"负载5吨""重复定位精度±0.05mm"等静态参数作为核心卖点。但重型设备实际运行中,机器人第七轴需承受偏载扭矩、高速启停冲击、多角度复合受力等动态工况。某汽车焊装线案例显示,某品牌机器人第七轴在静态测试中可通过8吨负载验证,却在实际生产中因偏载工况导致轨道变形,后面引发机器人碰撞事故。

关键矛盾点:静态参数如同汽车百公里加速数据,而动态工况相当于连续山路+急刹测试,两者对机械结构的考验完全不在同一维度。

二、动态测试视频的"透视功能"

破解这一困局的关键,在于要求供应商提供实际工况动态测试视频。重点验证三大核心指标:

1. 偏载扭矩耐受度:模拟末端执行器偏心安装时的扭转应力,观察轨道连接处是否出现塑性变形

2. 高速启停形变控制:在0.5m/s速度下紧急制动,用激光位移传感器测量轨道瞬时挠度(行业标准应≤0.2mm)

3. 复合受力稳定性:同时施加轴向负载与径向冲击,检测齿轮齿条啮合间隙变化率

某工程机械龙头企业的采购实践显示,通过动态测试筛选出的机器人第七轴,故障率较传统采购模式降低82%,维护成本下降65%

三、视频验证的"四步法"

1. 要求多角度拍摄:至少包含轨道整体形变、齿轮箱温度变化、伺服电机电流波动三个特写镜头

2. 关注环境适配性:视频中应体现测试温度(-10℃~50℃)、粉尘浓度等实际工况参数

3. 核查测试连续性:单次测试时长建议≥8小时,避免供应商通过短暂测试掩盖疲劳缺陷

4. 索要原始数据包:要求提供测试时的传感器原始记录,重点核对加速度曲线与形变数据的对应关系

在智能制造的加速赛道上,机器人第七轴早已突破"传动配件"的单一身份,进化为左右生产效能的"效能枢纽"。当同行企业还在为设备故障率居高不下焦头烂额时,精明的采购专员已开始用动态测试视频构建采购防火墙——让供应商在24小时连续偏载冲击测试中暴露真实性能,用激光位移传感器捕捉0.01mm级的形变数据,在高速启停瞬间验证齿轮箱的抗冲击能力。

您案头的采购清单不应只是参数表格的堆砌,而应成为撬动生产效能的杠杆。立即向供应商发起动态测试挑战:要求提供带原始数据包的完整测试视频,组织跨部门技术团队进行工况复现分析,将测试结果纳入供应商考核KPI。记住,每一次对动态验证的坚持,都是在为生产线购买一份"零停机保险"。立即行动,让真正的工业硬核伙伴——经得起实战检验的机器人第七轴,为您的企业锻造出无懈可击的生产防线!想了解更多,可拨打189-2882-5067