负载1吨机器人变位机选购,效率提升35%法则

当您面对供应商PPT上"±0.1mm精度""五轴联动"等技术参数时,是否曾陷入选择焦虑?当生产线因设备故障停机时,是否懊恼采购时漏掉了某个关键指标?在制造竞技场,负载1吨级变位机早已不是冰冷的金属构件,而是决定焊接产线效率的"数字神经元"。以ABB焊接机器人变位机为解样本,为您揭秘采购决策中必须避开的暗礁。

选错设备的代价有多大?

某汽车零部件厂商曾因变位机翻转轴刚性不足,导致焊接机器人频繁撞枪,单月停机损失超80万元;某工程机械企业采购的"高精度"设备,实际运行半年后重复定位误差扩大至0.3mm,迫使整条产线降速运行。血泪教训揭示:采购决策稍有偏差,可能让百万级投资沦为生产现场的"烫手山芋"。

精度与负载的平衡艺术

ABB变位机通过五轴联动系统实现±0.1mm重复定位精度,这数据背后是双驱动伺服电机与高刚性齿轮箱的精密配合。选购时需重点关注:负载参数需覆盖实际工件重量120%以上(如焊接夹具重量需计入),同时要求供应商提供动态负载测试报告。建议要求现场演示空载/满载状态下的圆度测试,观察实际轨迹与编程路径的偏差值。

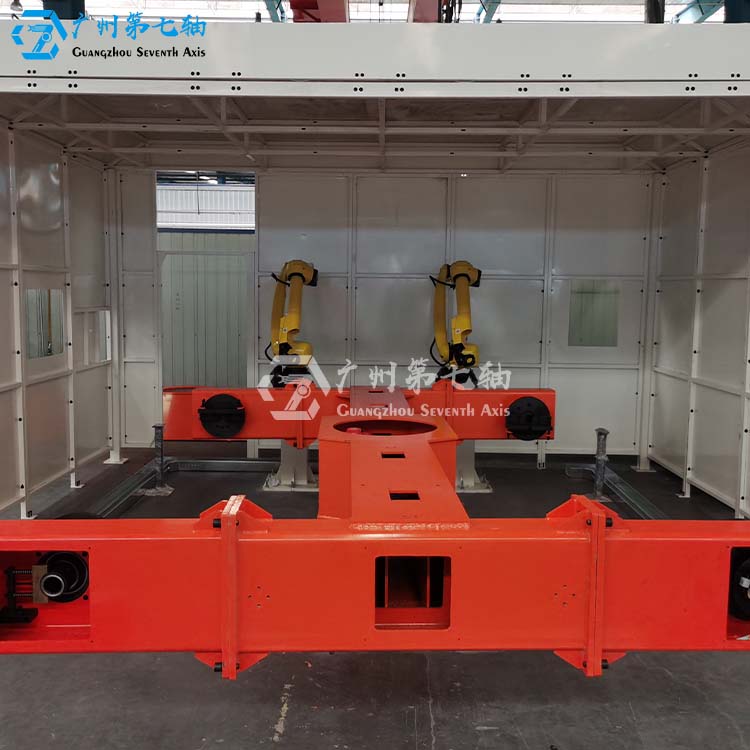

柔性生产的关键密码

五轴联动设计使ABB变位机可实现空间360°无死角焊接,这直接对应生产现场的柔性需求。采购时应考察:轴数配置是否支持倾斜轴与旋转轴的联动控制,大翻转角度是否满足异形工件焊接要求。特别需要验证设备在姿态切换时的加速度曲线,避免因惯性导致的位置偏移。某汽车零部件企业实测数据显示,五轴机型较传统三轴设备换型时间缩短40%。

智能系统的效率杠杆

ABB方案搭载的AI视觉系统可自动识别焊缝位置并修正轨迹,这是实现单站效率提升35%的核心。选购要点包括:视觉系统是否具备深度学习功能以适应产品迭代,图像处理延迟是否低于50ms,以及与机器人控制系统的通信周期。建议要求演示复杂焊缝的实时追踪效果,并核查系统是否预留IO接口供后续扩展。

能效管理的隐性成本

ABB采用的永磁同步电机与能量回收单元,使其综合能耗较传统液压机型降低28%。采购时需关注:待机功耗、峰值功率因数等参数,要求提供第三方能效认证。对于24小时运转产线,建议计算五年周期内的电费差额。某工程机械企业测算显示,单台智能变位机年节电量可达1.2万度。

服务网络的保障价值

ABB全球服务网络可实现4小时响应、24小时现场支持的承诺,这对设备OEE至关重要。采购时应考察:本地备件库存率、工程师持证比例,以及是否提供预测性维护方案。建议要求查看过往三年的故障维修记录,重点分析平均修复时间(MTTR)和备件到货周期。

选购负载1吨级变位机本质是投资未来三年的生产竞争力。建议建立包含技术参数、能效指标、服务承诺的三维评估模型,优先选择具备开放接口、支持数字孪生验证的机型。正如ABB方案展现的,真正的智能装备不应是技术堆砌,而应成为连接工艺需求与生产目标的桥梁,这才是采购决策的价值锚点。想了解更多工况解决方案,联系189-2882-5067

刘工 18928825067

刘工 18928825067

热门搜索:

热门搜索: