解锁喷涂机器人第七轴技术,筑牢汽车涂装精度防线

在汽车制造的精密世界里,喷涂环节堪称“颜值担当”,涂层厚度均匀与否直接影响车身品质与市场竞争力。然而,喷涂机器人第七轴与机械臂配合时,轨迹同步误差却成了“隐形杀手”,让涂层厚度偏差轻松超过±15μm,这无疑给生产质量埋下隐患。对于采购专员而言,精准把控喷涂机器人第七轴的选购,成为解决这一难题的关键。接下来,将从伺服驱动优化、导轨精度补偿、多轴联动控制三个维度,深度剖析选购要点。

一、伺服驱动系统:动态响应的"心脏"

喷涂工艺对伺服系统的响应速度提出严苛要求。以KUKA KR210机器人第七轴为例,其前三个关节安装光栅尺后,关节空间闭环反馈使定位精度提升至±0.05mm,这得益于伺服驱动器对转矩惯量比的精准控制。选购时需重点考察:

1. 转矩惯性比:轻量化喷涂阀控制建议选择≤0.2的伺服电机,确保高速启停时无过冲;

2. 速度转矩混合模式:支持动态压力补偿的驱动器可应对不同粘度涂料,如STM4888BCANopenM型号通过CANopen总线实现0.1%转速精度;

3. 堵转检测功能:集成自动复位机制的驱动器能将设备故障率降低90%,避免涂料堵塞导致的生产中断。

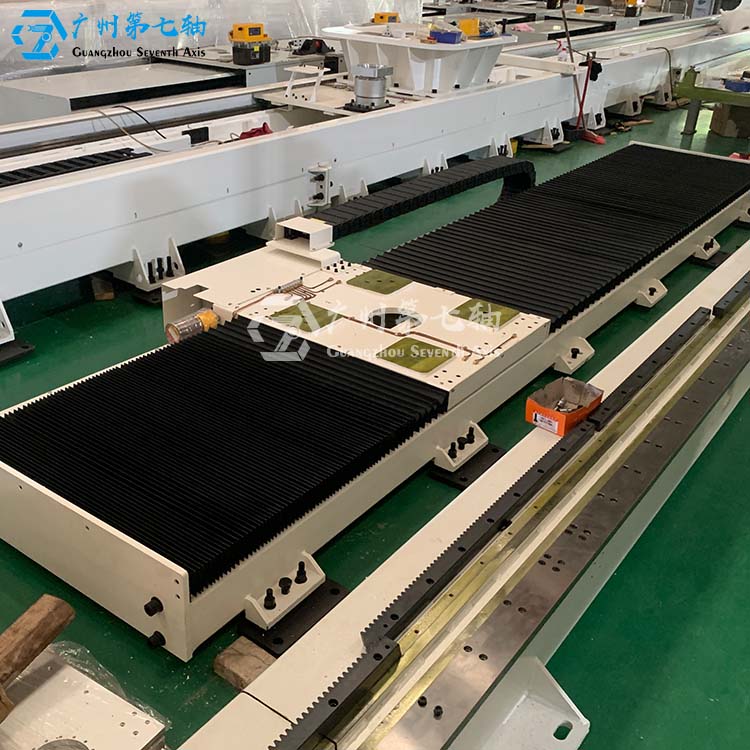

二、导轨精度补偿:刚性支撑的"骨骼"

直线导轨的几何精度直接影响喷涂机器人第七轴的重复定位能力。高端产品采用滚珠丝杠传动机构,配合磁电编码器反馈,可实现±0.02mm的重复定位精度。选购时需关注:

1. 动态承重设计:以搬运50kg工件为例,若喷涂机器人第七轴动态承重仅80kg,而机器人自重60kg,长期运行将导致导轨变形;

2. 防护等级匹配:喷涂车间必须选用IP65防护等级产品,配合防漆雾罩可延长导轨寿命3倍以上;

3. 热补偿机制:采用铝合金材质的导轨在连续72小时运行中温升应≤15℃,避免热变形引发的轨迹偏差。

三、多轴联动控制:智能协同的"大脑"

激光定位反馈与闭环运动算法构成喷涂机器人第七轴的核心控制体系。西门子数控系统通过激光跟踪仪实时测量末端执行器位置,结合反距离加权插值算法,可将轨迹同步误差控制在±0.1mm以内。选购时需验证:

1. 通信协议兼容性:支持EtherCAT或Profinet总线的控制系统,可实现喷涂机器人第七轴与机械臂的纳秒级同步;

2. 误差补偿策略:采用神经网络模型的非运动学校准方法,比传统运动学模型补偿效率提升40%;

3. 模块化扩展能力:支持导轨拼接的喷涂机器人第七轴系统,安装周期可从15天缩短至5天,适配不同长度生产线。

在汽车涂装这场追求品质的战役中,喷涂机器人第七轴就是那把克敌制胜的“利刃”。上述汽车涂装车间的成功实践就是有力证明,采用集成关节空间闭环反馈的第七轴系统,不仅让涂层厚度一致性飙升至98%,还每年为企业节省超80万元涂料成本,如此显著的效益提升,怎能不让人心动?

对于正在为选型发愁的采购专员来说,此刻就是行动的好时机。选型时,务必要求供应商拿出包含激光跟踪仪测试报告、24小时连续运行数据、多品牌机器人兼容性验证的完整方案,这是对品质的严格把关。同时,优先挑选有本地化售后团队、能提供维护培训服务的供应商,为设备全生命周期保驾护航。别再犹豫,抓住喷涂机器人第七轴这个提升涂装质量与效益的关键,让您的生产线在激烈的市场竞争中脱颖而出,开启高效、优质生产的新篇章!想了解更多,可咨询18928825067

18928825067

18928825067

热门搜索:

热门搜索: